La demande du client change

Face à une offre de plus en plus importante, le client a pris l’habitude du produit « sur-mesure » qu’il choisit via des configurateurs en ligne. Face à cette évolution, le monde industriel est contraint de s’adapter car ces produits personnalisés sont toujours plus nombreux, ce qui entraine, au niveau de leur fabrication, des séries plus petites nécessitant d’optimiser les activités de production.

Pour ce faire, l’industriel va s’appuyer notamment sur un outil d’ordonnancement performant pour :

- Optimiser le séquencement des ordres de fabrication

- Réduire les temps non productifs

- Maintenir l’efficacité de l’atelier de production

- Satisfaire le client

Nous allons aborder ce principe d’ordonnancement via deux articles. Le premier ci-dessous est une introduction qui mettra en avant les grandes lignes de ce type d’outil. Nous citerons quelques éditeurs et ferons un premier focus sur l’ordonnancement vu par SAP. Le deuxième article posté dans un second temps traitera de la mise en place opérationnelle et des fonctionnalités avancées proposées aux planificateurs également appelé ordonnanceurs.

Ordonnancement de quoi parle-t-on ?

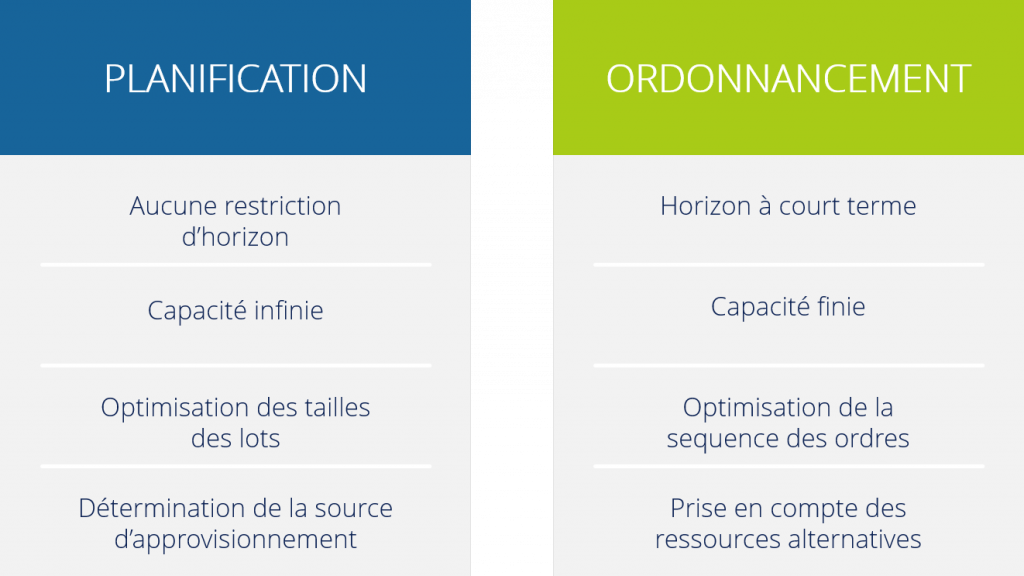

Pour comprendre la fonction d’ordonnancement, il est nécessaire de la comparer à la fonction de planification, comme le montre le tableau ci-dessous :

Parmi les différents outils du marché, cet article a notamment pour vocation de faire un focus sur l’outil proposé par SAP.

Description de l’outil d’ordonnancement de SAP dit : APO – PPDS « Advanced Planning Optimization » – « Production Planning & Detailed Scheduling »

Le module PPDS propose une séquence d’ordre sur les ressources de production en créant une séquence optimisée d’opérations basée sur les contraintes de l’atelier (tel que la préparation et le nettoyage des ressources, la disponibilité main d’œuvre, de l’outillage…). Ainsi, chaque opération est positionnée à la minute près. Il s’agit bien sûr d’une vision très théorique proposée par le système.

L’horizon d’ordonnancement se définit entre 4 et 6 semaines alors que le planning, lui, se projette bien au-delà en fonction des spécificités de l’entreprise.

Le rôle de l’ordonnanceur

Les activités de l’ordonnanceur consistent donc à :

- Gérer les paramètres d’ordonnancement : cadences de production, durée des campagnes, paramètres de préparation des ressources…

- Convertir les ordres planifiés en ordre de process

- Ordonnancer les ordres par ressource depuis le tableau d’ordonnancement

A venir

Le complément d’article qui sera posté prochainement portera sur la manière de déployer cet outil au niveau de l’intégration des données de base, ainsi que les fonctionnalités détaillées du tableau d’ordonnancement : optimiseur & heuristiques.

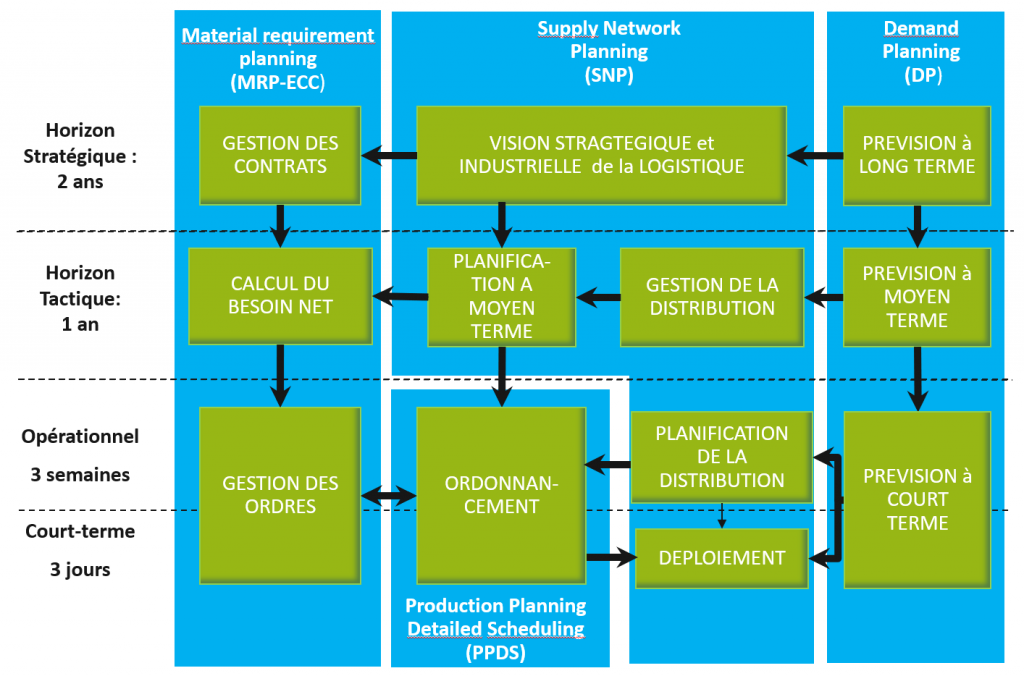

En complément de l’outil d’ordonnancement, APO propose également les solutions suivantes pour couvrir la logistique de manière globale :

- Système central : Material Requirement Planning (MRP-ECC)

- Réseau logistique : Supply Network Planning (SNP)

- Les prévisions de vente : Demand Planning (DP)

Voici un schéma représentant ces outils complémentaires :

Quelques liens utiles

Cette activité de « Detailed Scheduling » s’inscrit dans des outils plus larges dits « Advanced Planning and Scheduling » (APS). Vous trouverez un article utile sur le sujet, publié sur notre Blog en novembre 2015, en cliquant ici (« APS : réussir son projet ! Bonnes pratiques issues de nos retours d’expérience »).

Vous trouverez également ci-dessous quelques liens d’éditeurs principaux :

- DASSAULT SYSTEMES avec Ortems Production Scheduler

- JDA avec Factory Planning & Sequencing

- ORACLE avec Oracle Supply Chain Planning

- SAP avec APO Production Planning & Detailed Scheduling

- SIEMENS avec Préactor